差速器视觉检测技术 计算机软硬件技术开发如何革新汽车检测流程

在汽车制造业迈向智能化、数字化的浪潮中,检测环节的精度与效率直接影响着最终产品的质量与安全性。差速器作为车辆传动系统的核心部件,其装配精度与性能至关重要。传统的检测方法多依赖人工目视或接触式测量,存在效率低、一致性差、易疲劳等弊端。而基于计算机视觉的差速器检测技术,正通过其软硬件技术的深度开发与融合,从根本上革新着汽车检测流程。

一、 硬件革新:构建高精度、智能化的感知基石

视觉检测技术的硬件是其“眼睛”和“大脑”。针对差速器复杂的内外结构(如齿轮啮合面、壳体、轴承位等),技术开发聚焦于以下几个方面:

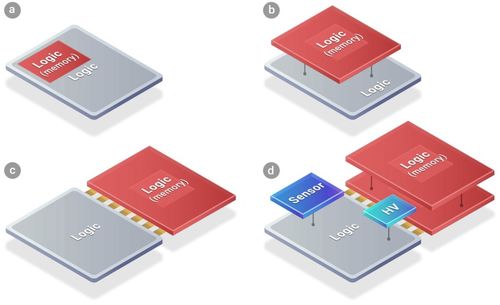

- 高分辨率工业相机与特种镜头: 开发适用于狭小空间、强反光金属表面(如齿轮面)成像的相机与光学系统。例如,使用高动态范围(HDR)相机克服反光,配合远心镜头消除透视误差,确保获取的差速器图像细节清晰、几何尺寸精确。

- 多维精密运动控制平台: 开发集成多轴机械臂或精密转台的运动控制系统,使差速器能够被精准定位、旋转,实现无死角、多角度的图像采集。硬件同步技术确保相机曝光与部件运动严格同步,避免运动模糊。

- 结构化光源与照明方案: 针对差速器不同的检测特征(如划痕、毛刺、缺齿、装配完整性),开发定制化的LED光源系统(如环形光、同轴光、背光、穹顶光等)。通过硬件控制实现不同照明模式的快速切换,以最优化地凸显缺陷特征,为软件分析提供高质量输入。

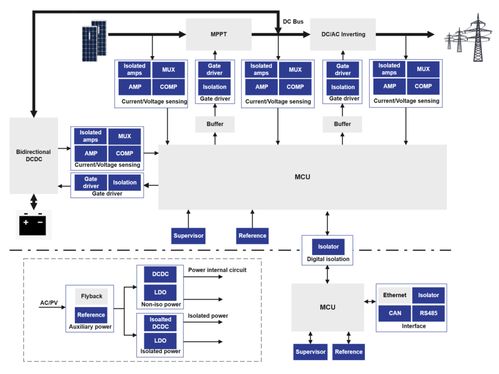

- 边缘计算与嵌入式硬件: 将部分图像处理算法下沉至部署在产线旁的边缘计算设备或高性能嵌入式工控机中,实现实时处理与毫秒级响应,减少数据上传至中央服务器的延迟,满足在线检测的实时性要求。

二、 软件突破:驱动智能化分析与决策引擎

如果说硬件是躯干,那么软件算法就是视觉检测系统的灵魂。其技术开发的核心在于让计算机“看懂”并“判断”差速器的状态。

- 深度学习缺陷识别算法: 这是革新检测流程的关键。通过采集海量合格的与各类缺陷(如磕碰、锈蚀、漏油、零件错漏装)的差速器图像,训练卷积神经网络(CNN)模型。该模型能够自动学习缺陷的深层特征,实现对传统算法难以定义的、复杂的、非规则缺陷(如细微划痕、装配瑕疵)进行高准确率分类与定位,极大降低了对人工经验的依赖。

- 高精度几何尺寸测量算法: 基于亚像素边缘提取、模板匹配、三维点云处理(若结合3D视觉)等技术,开发非接触式尺寸测量软件。可自动检测齿轮间隙、轴孔直径、同心度、平面度等关键尺寸,精度可达微米级,速度远超传统卡尺、三坐标测量机(CMM),实现100%全检。

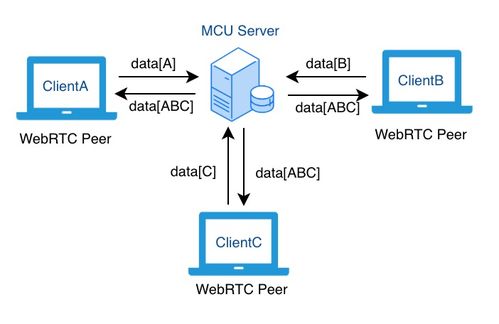

- 智能流程与数据管理软件: 开发集图像采集、分析、结果判定、数据追溯于一体的上位机软件。它不仅能控制硬件协同工作,还能基于检测结果进行自动分拣(OK/NG),生成详细检测报告,并将每一件差速器的检测数据与生产批次、序列号绑定,实现全生命周期质量追溯。软件平台通常具备自学习功能,能持续优化算法模型。

- 机器视觉开发框架与工具链: 利用如OpenCV、Halcon、VisionPro等成熟库或自主开发底层算法库,结合模块化、图形化的开发环境,大幅提升视觉检测应用的开发、调试与部署效率,使技术能快速适配不同型号差速器的检测需求。

三、 流程革新:从离线抽检到在线全检的质变

软硬件技术的深度融合,催生了汽车检测流程的深刻变革:

- 实时化与在线化: 检测单元被直接集成到装配线中,实现生产与检测同步。差速器在流转过程中即完成全部视觉检测,无需下线、搬运至专门的检测室,生产节拍大幅提升。

- 全检替代抽检: 凭借高速处理能力,系统能对每一个下线差速器进行全方位检测,杜绝了抽样风险,实现了质量控制的“零缺陷”目标。

- 数据驱动与预防性维护: 检测产生的大量数据被汇聚分析。通过统计过程控制(SPC),可实时监控生产过程的稳定性,提前预警刀具磨损、设备偏移等潜在问题,实现从“事后检验”到“过程预防”的转变。

- 人机协作与效率提升: 将检测人员从重复、枯燥的目视检查中解放出来,转向设备监控、数据分析和处理异常等更高价值的工作,提升了整体人效和检测一致性。

###

差速器视觉检测技术的发展,是计算机软硬件技术在工业领域深度应用的典范。从高清成像硬件到智能分析软件,从单一功能到系统集成,这项技术不仅显著提升了检测的精度、速度与可靠性,更通过流程再造,推动了汽车制造业质量控制体系向智能化、数据化、全流程化的方向发展。随着5G、数字孪生、更强大AI模型的融合应用,视觉检测技术必将为汽车乃至整个高端装备制造业的数字化转型注入更强大的动力。

如若转载,请注明出处:http://www.dqryx.com/product/4.html

更新时间:2026-03-03 22:51:30